اگر به یک وب سایت یا فروشگاه رایگان با فضای نامحدود و امکانات فراوان نیاز دارید بی درنگ دکمه زیر را کلیک نمایید.

ایجاد وب سایت یادسته بندی سایت

محبوب ترین ها

پرفروش ترین ها

پر فروش ترین های فورکیا

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته پنجم فروردین ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته پنجم فروردین ماه 1403 آموزش نرم افزار شالی

آموزش نرم افزار شالی دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته اول اردیبهشت ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته اول اردیبهشت ماه 1403 دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما اردیبهشت ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما اردیبهشت ماه 1403 فایل نقشه ی تابلو فرش دستباف طرح طبیعت کلبه زیبا

فایل نقشه ی تابلو فرش دستباف طرح طبیعت کلبه زیبا برنامه اکسل متره و برآورد،تهیه صورت وضعیت راه و باند سال1403

برنامه اکسل متره و برآورد،تهیه صورت وضعیت راه و باند سال1403 دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته سوم فروردین ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته سوم فروردین ماه 1403 دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته دوم اردیبهشت ماه 1403

دانلود فایلهای بسته آمادهچاپ و نصب تابلو اعلانات مسجدنما هفته دوم اردیبهشت ماه 1403 دانلود کتاب صوتی روانشناسی تصویر ذهنی ماکسول مالتز

دانلود کتاب صوتی روانشناسی تصویر ذهنی ماکسول مالتز سوالات نهاد مبحث دانش خانواده و جمعیت (بخش اول)

سوالات نهاد مبحث دانش خانواده و جمعیت (بخش اول) دانلود کتاب صوتی واپسین گفتار اسپالدینگ

دانلود کتاب صوتی واپسین گفتار اسپالدینگ دانلود رایگان کتاب صوتی از سکس تا فراآگاهی

دانلود رایگان کتاب صوتی از سکس تا فراآگاهی کیس اختلال دوقطبی - مصاحبه با بیمار دو قطبی - نمونه مصاحبه با بیمار دوقطبی

کیس اختلال دوقطبی - مصاحبه با بیمار دو قطبی - نمونه مصاحبه با بیمار دوقطبی پاورپوینت کیست هموراژیک تخمدان و درمان آن

پاورپوینت کیست هموراژیک تخمدان و درمان آن![دانلود پاورپوینت در مورد [سلول های بنیادی] - شامل 4 فایل مختلف - قابل ویرایش و ارائه - ppt](https://4kia.ir/s4/img_project/22638_1661011327.jpg) دانلود پاورپوینت در مورد [سلول های بنیادی] - شامل 4 فایل مختلف - قابل ویرایش و ارائه - ppt

دانلود پاورپوینت در مورد [سلول های بنیادی] - شامل 4 فایل مختلف - قابل ویرایش و ارائه - ppt پاورپوینت بازی زندگی است درس 17 تفکر و سواد رسانه ای دهم

پاورپوینت بازی زندگی است درس 17 تفکر و سواد رسانه ای دهم![دانلود حل المسائل [طراحی و تحلیل آزمایش]: ویرایش هشتم - داگلاس مونتگومری ( 8 ) - زبان انگلیسی - pdf](https://4kia.ir/s4/img_project/22638_1659774456.jpg) دانلود حل المسائل [طراحی و تحلیل آزمایش]: ویرایش هشتم - داگلاس مونتگومری ( 8 ) - زبان انگلیسی - pdf

دانلود حل المسائل [طراحی و تحلیل آزمایش]: ویرایش هشتم - داگلاس مونتگومری ( 8 ) - زبان انگلیسی - pdf دانلود جزوه امور مالی و حقوق ثبتی در دفاتر اسناد رسمی

دانلود جزوه امور مالی و حقوق ثبتی در دفاتر اسناد رسمی دانلود پاورپوینت چیستی انسان 2 درس 10 فلسفه یازدهم انسانی

دانلود پاورپوینت چیستی انسان 2 درس 10 فلسفه یازدهم انسانی پاورپوینت درس هجدهم کارگاه کارآفرینی و تولید پایه دهم تعیین نوع کسب و کار

پاورپوینت درس هجدهم کارگاه کارآفرینی و تولید پایه دهم تعیین نوع کسب و کار دانلود 3 بک دراپ کودک تم فوتبال-کد 8082-8080

دانلود 3 بک دراپ کودک تم فوتبال-کد 8082-8080 پاورپوینت ادبیات بومی 2 درس آزاد فارسی دوازدهم

پاورپوینت ادبیات بومی 2 درس آزاد فارسی دوازدهم پاورپوینت درس 2 علوم تجربی پایه چهارم دبستان (ابتدایی): مخلوط ها در زندگی

پاورپوینت درس 2 علوم تجربی پایه چهارم دبستان (ابتدایی): مخلوط ها در زندگی مجموعه اسکیس معماری از بناهای ایرانی

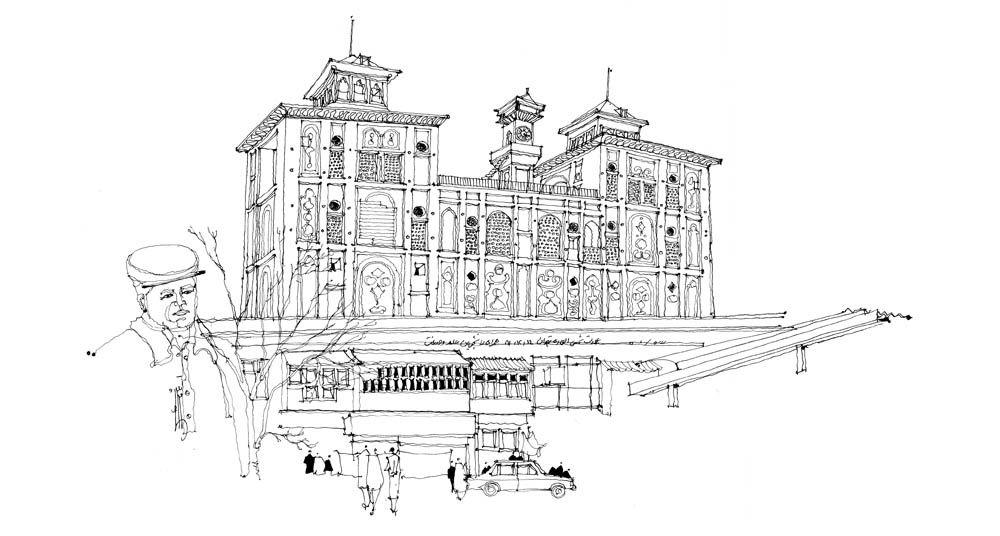

مجموعه اسکیس معماری از بناهای ایرانی پاورپوینت درس دهم قرآن هشتم سوره یس، سوره صافات و تفسیر نمونه

پاورپوینت درس دهم قرآن هشتم سوره یس، سوره صافات و تفسیر نمونه دانلود جزوه الاستیسیته اصغری شریف

دانلود جزوه الاستیسیته اصغری شریف دانلود پاورپوینت فصل هفتم ریاضی پنجم آمار و احتمال همراه با پاسخ فعالیت ها و تمارین

دانلود پاورپوینت فصل هفتم ریاضی پنجم آمار و احتمال همراه با پاسخ فعالیت ها و تمارین روانشناسی دین.pdf

روانشناسی دین.pdf خدا و محدوده عقل.pdf

خدا و محدوده عقل.pdf کارد جوان.pdf

کارد جوان.pdfپر بازدید ترین های فورکیا

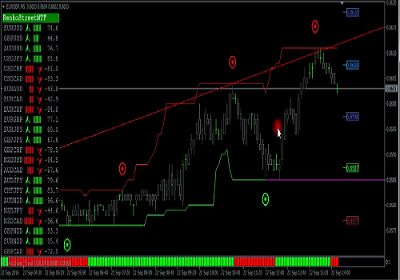

فروش فیلتر بورسی استریکلی فقط 75 هزار تومان

فروش فیلتر بورسی استریکلی فقط 75 هزار تومان کسب درآمد اینترنتی 300000 تومان در خانه در کمتر از 30 دقیقه

کسب درآمد اینترنتی 300000 تومان در خانه در کمتر از 30 دقیقه کسب و کار اینترنتی با درآمد میلیونی

کسب و کار اینترنتی با درآمد میلیونی كسب درآمد اينترنتي روزانه حداقل100هزار تومان تضميني

كسب درآمد اينترنتي روزانه حداقل100هزار تومان تضميني کسب درآمد ابدی و بی نهایت 100% واقعی

کسب درآمد ابدی و بی نهایت 100% واقعی کسب درآمد روزانه حداقل یک میلیون تومان ! کاملا حلال و واقعـی !!

کسب درآمد روزانه حداقل یک میلیون تومان ! کاملا حلال و واقعـی !! مجموعه ی آموزش تعمیر لامپ کم مصرف (از مبتدی تا پیشرفته)

مجموعه ی آموزش تعمیر لامپ کم مصرف (از مبتدی تا پیشرفته) دانلود پکیج درآمدزایی 400هزارتومن در 40دقیقه (مخصوص شرایط تورم 50 درصدی)

دانلود پکیج درآمدزایی 400هزارتومن در 40دقیقه (مخصوص شرایط تورم 50 درصدی) آموزش بازكردن انواع قفل ها بدون كليد(ويژه)

آموزش بازكردن انواع قفل ها بدون كليد(ويژه) کسب و کار اینترنتی در منزل

کسب و کار اینترنتی در منزل آموزش برنامه نویسی آردوینو

آموزش برنامه نویسی آردوینو دانلود مجموعه آموزشی پایپینگ ( Piping ) و نقشه خوانی + آموزش سه نرم افزار طراحی و تحلیل لوله کشی صنعتی

دانلود مجموعه آموزشی پایپینگ ( Piping ) و نقشه خوانی + آموزش سه نرم افزار طراحی و تحلیل لوله کشی صنعتی بازگردانی پیامک های حذف شده- ریکاوری پیامک ۱۰۰٪ عملی

بازگردانی پیامک های حذف شده- ریکاوری پیامک ۱۰۰٪ عملی آموزش رایگان کسب درآمد از سایت الیمپ ترید ( olymp trade )

آموزش رایگان کسب درآمد از سایت الیمپ ترید ( olymp trade ) اموزش ویرایش امضا و پکیج برنامه اندروید و کسب درامد از مارکت های اندرویدی

اموزش ویرایش امضا و پکیج برنامه اندروید و کسب درامد از مارکت های اندرویدی دانلود نمونه فاکتور آماده با فرمت ورد - اکسل و عکس

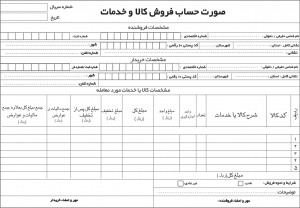

دانلود نمونه فاکتور آماده با فرمت ورد - اکسل و عکس آموزش ساخت بازی بدون دانش برنامه نویسی و طراحی سه بعدی مبتدی تا پیشرفته با نرم افزار

آموزش ساخت بازی بدون دانش برنامه نویسی و طراحی سه بعدی مبتدی تا پیشرفته با نرم افزار آموزش كامل تعمير لامپ كم مصرف(اختصاصي)

آموزش كامل تعمير لامپ كم مصرف(اختصاصي) اموزش کسب درامد از اینترنت روزانه ۳میلیون تومان تضمینی و تست شده

اموزش کسب درامد از اینترنت روزانه ۳میلیون تومان تضمینی و تست شده نسخه خطی اشعار و پیشگویی های شاه نعمت الله ولی

نسخه خطی اشعار و پیشگویی های شاه نعمت الله ولی درامدزایی در خواب! (تعجب نکنید! بخوانید)

درامدزایی در خواب! (تعجب نکنید! بخوانید) مدار داخلی واکی تاکی(اموزش ساخت)

مدار داخلی واکی تاکی(اموزش ساخت) کتاب افزایش ممبر کانال تلگرام

کتاب افزایش ممبر کانال تلگرام اندیکاتور ای کیو آپشن

اندیکاتور ای کیو آپشن دانلود100% رایگان نرم افزار تبلیغات در تلگرام + آموزش کامل و فیلم آموزشی

دانلود100% رایگان نرم افزار تبلیغات در تلگرام + آموزش کامل و فیلم آموزشی روش اصلی موفقیت در کنکور و آزمون ها(پزشکی، حقوق، مهندسی، نمونه و تیزهوشان) با پکیج کنکورپلاس

روش اصلی موفقیت در کنکور و آزمون ها(پزشکی، حقوق، مهندسی، نمونه و تیزهوشان) با پکیج کنکورپلاس مجموعه آزمایشات و گزارشات روانشناسی تجربی (شامل شرح 36 آزمایش) کاملترین مجموعه در اینترنت

مجموعه آزمایشات و گزارشات روانشناسی تجربی (شامل شرح 36 آزمایش) کاملترین مجموعه در اینترنت چگونه هر شخصی را عاشق خود کنیم ارزان

چگونه هر شخصی را عاشق خود کنیم ارزانبرچسب های مهم

پیوند ها

کتاب سبز - قابل ویرایش )

تعداد اسلاید : 32

کنترل عددی مستقیم-کنترل عددی کامپیوتری-کنترل تطبیقی کنترل عددی مستقیم-کنترل عددی کامپیوتری-کنترل تطبیقی DNC کنترل عددی مستقیم CNC کنترل عددی کامپیوتری AC کنترل تطبیقی DNCوCNCترکیبی از NC وتکنولوژی کامپیوتری هستند که DNCدراواخردهه 60میلادی وCNCدراوایل دهه 70میلادی معرفی شدند. DNCشامل کاربرد یک کامپیوترمرکزی بزرگ جهت هدایت عملیات یک تعدادی ماشین NCمجزااست. یکی از توابع اصلی در کامپیوترمرکزی درDNCراه اندازی برنامه های قطعه برای ماشینهای NC است. نظربه پیشرفت های انجام شده درتکنولوژِی کامپیوتر,کامپیوترها کوچکتر ,ارزانتروقویترشدند وهمین امر باعث استفاده از کامپیوتر برای کنترل هر NCشد,که CNCرا بوجود آورد. بعنوان تعریف CNCعبارت است از یک سیستم کنترل عددی که از یک کامپیوتر برنامه ریزی شده جهت ارائه مقداری یا تمام توابع پایه کنترلNCاستفاده میکند. توسعه مفهوم ماشین کاری کنترل تطبیقی از حدود 1962آغاز شد.نیروی هوایی آمریکا نه تنها بیشتر تحقیقات اساسی در خصوص کنترل عددی را پشتیبانی میکرد بلکه پشتیبانی مالی تحقیقات اولیه در خصوص توسعه کنترل تطبیقی را نیز انجام میداد. کنترل تطبیقی یک سیستم ماشین کاری است که یک یا چند متغییر فرایند (نیروی برش,قدرت اسب بخار ,درجه حرارت ,و........)را اندازه گیری کرده وبرحسب تغییرات نا خواسته متغیرهای فرایند سرعت و یا نرخ ماشین کاری را اصلاح میکند. هدف از ACبهینه سازی فرایند های ماشین کاری است که NCبه تنهایی قادر به آن نیست. جهت توضیح بیشتر DNCوCNCوACابتدا نکات ومسائل NCهای سنتی رابررسی میکنیم. مسائل ومشکلات NC های سنتی مشکلات متعددی در NCهای سنتی باعث انگیزه جهت بهبود و توسعه سیستمهای NCمیباشد.مشکلات عمده در این خصوص عبارتند از: االف)اشتباهات برنامه نویس قطعه: هنگام آماده سازی کارت پانچ خطا های متعددی معمول است . 1-این خطا ها میتوانند خطاهای عددی یا منطقی دربرنامه باشندوبررسی 3 یا بیشتراین کارتها جهت اصلاح آنها عادی است. 2-یکی دیگرازمسائل مربوط به برنامه نویس یافتن توالی بهینه قدمهای فرایند تولیدقطعه است. این مسئله یک مشکل اساسی دربرنامه نویسی دستی قطعه است. درمقابل این مشکل از زبانهای برنامه نویس قطعه به کمک کامپیوتر (CAAP)جهت رسیدن به توالی عبارات بهینه کمک میکنند. ب)نوار پانچ: مواد ارزان نوار پانچ مانند کاغذ باعث عدم کاربرد زیاد آنها فرسوده شدن آنها میشود.و موادی مانند آلومینیم که عمر بیشتری دارند گران قیمتند. ج)نوارخوان: نوار خوان که تبدیل وترجمه کننده دستورات برای NCاست ازعمده تجهیزات NCاست که متناوبا خراب شده ونیاز به نگهداری وتعمیرات دارد. د)کنترلر: کنترلر در NCهای سنتی سخت افزاری است که براحتی قابل جایگزین کردن یا بهبود نیستند . ه)اطلاعات مدیریت: سیستمهای NC سنتی قابلیت ارائه اطلاعات پریودیک به مدیریت را ندارند. اطلا عاتی ازقبیل تعداد قطعات تولیدی ,میزان توقف ماشین در زمان تعمیر ابزارها از این دسته اطلاعات مدیریت هستند. و)نرخهای تغذیه وسرعتهای غیر نوری : تابع اصلی NCهای سنتی کنترل موقعیت ابزار نسبت به قطعه است هیچ تلاشی جهت بهینه سازی نرخهای تغذیه وسرعت درطی فرایندهای ماشین کاری انجام نمیگیرد .درنتیجه برنامه نویس باید شرایط برش کاری وماشین کاری قطعه را برنامه ریزی کند که باعث کاهش کارایی میشود. کنترل عددی مستقیم:(DNC) DNCرا میتوان به عنوان یک سیستم ساخت تعرف کرد که درآن تعدادی از ماشین ابزارها بوسیله یک کامپیوتر که ارتباط مستقیم با آنها دارد و به صورت REAL_TIMEکار میکندکنترل میشود. نوارخوان در DNCحذف میشود و به جای آن برنامه قطعه از حافظه کامپیوتر بطور مستقیم به ماشین ابزار منتقل میشود. اصولا یک کامپیوترمیتواندبیش از100ماشین مجزا راکنترل کند. کامپیوتر DNC طوری طراحی شده که برای هرماشین ابزار دستورات مورد نیازراارائه کند. بهنگام نیازماشین ابزارها به دستورات کنترلی این ماشینها فورا به کامپیوترDNC مرتبط میشوند. سیستم DNC شامل 4 جزء است: کامپیوتر مرکزی حافظه اصلی که برنامه قطعه NCدرآن ذخیره شده است. خطوط ارتباطی بین کامپیوتروماشین ابزارها. ماشین ابزارها کامپیوتر دستورات برنامه قطعه را از حافظه فرا خوانده وبه ماشینهای اختصاصی ارائه میدهد . کامپیوتر همچنین اطلاعات بازخور را از ماشینها میگیرد این ردو بدل شدن اطلاعات دردو جهت بصورت REAL_TIMEانجام میگیرد.یعنی اینکه نیازهای دستوراتی هرماشین باید تقریبا بصورت همزمان پاسخ داده شود. بصورت مشابه کامپیوتر همواره باید آماده دریافت اطلاعات ازماشین ابزارها و پاسخ گویی به آنها باشد. ساختار سلسله مراتبی DNC با توجه به تعداد ونوع NCها ونیازمندیهای محاسباتی آنها بعضی مواقع استفاده از مینی کامپیوترها بعنوان واسطه وسلسله مراتبی ضروری است. هر مینی کامپیوتر چند ماشین ابزار راکنترل میکند. مجموعه ای از دستورات برنامه قطعه متفاوت از کامپیوترمرکزی دریافت ودر حافظه مینی کامپیوتر ذخیره میشود. پس این دستورات توسط مینی کامپیوترها به ماشین ابزار قابل انتقال است. وهمینطور برعکس درمورد اطلاعات از ماشین ابزاربه مینی کامپیوتر وسپس به کامپیوتر اصلی منتقل میشود. انواع DNC دو نوع سیستم ارتباطی در DNC ها بین کامپیوترمرکزی وماشین ابزارها وجوددارد . الف)سیستم پشت نوار خوان(BTR) دراین حالت کامپیوتر بطورمستقیم با یک واحدکنترلر NCمرتبط میشود. جایگزین نوارخوان بوسیله خطوط ارتباطی به کامپیوتر DNCنام این ساختاررا مشخص میکند. ارتباط باکامپیوتربه جای نوار خوان صورت میگیرد. غیرازمنبع دستورات ,عملیات سیستم مشابه NC های سنتی است. واحد کنترلر دو حافظه موقت را بکار میبرد که برای گرفتن دستورات ازکامپیوترDNCوتبدیل آنها به عملیات ماشینها. به محض اینکه یک حافظه یک بلوک ازداده را دریافت میکند حافظه بعدی دستورات لازم برای ماشین ابزارها آماده میکند. ب)واحد کنترل ماشین خاص : MCU خاص وسیله ایست که مخصوصا جهت ایجاد ارتباط بین ماشین ابزار وکامپیوترطراحی شده است. یکی ازجنبه های مهم دراین ارتباطات کنترل مسیرابزاراست(حرکت های دایره ای) ساختار MCU ویژه یک هماهنگی بسیاربالایی بین دقت مسیرابزار ونرخ ماشین کاری را ایجادمیکندکه نسبت به ساختارقبلی بسیار بهتراست. مزیت BTRارزان بودن آن وتعمیرات کم NCها ی سنتی برای تبدیل به آن است.زیرا نیاز به تعمیر واحد های کنترلر سنتی به ویژه نیست. معهذا این مزیت BTR یک مزیت موقت است زیرا NCها به CNCها تبدیل شده اند. کنترلر CNC همان اهداف یک MCU ویژه را درDNCتامین میکند. مزایای DNC زمان مشترک کنترل چندماشین بوسیله یک کامپیوتر. ظرفیت محاسباتی بیشتر برای توابعی همچون حرکتهای ابزار. موقعیت کامپیوتر نسبت به ماشین ابزار که بصورت کنترل ازراه دور میتواندباشد. حذف نوارپانچ ونوارخوان درماشین ابزار که پایایی تجهیزات رابهبود میبخشد. حذف واحدهای کنترل سخت افزاری دربعضی ازسیستمهایNC. برنامه های ذخیره شده بعنوان داده های موقعیت ابزار میتواند برای ماشینهلیی که پردازش داده را روی قطعه انجام میدهند پردازش شوند. در مخالفت با DNC این سوال مطرح است که اگرکامپیوتر متوقف شود چه رخ میدهد؟ جواب مشخص است که تولید نیز متوقف میشود.البته این اتفاق بسیار بندرت رخ میدهد زیرا سیستم کامپیوتری بسیار پایا ترازNCهای سنتی است. کنترل عددی کامپیوتری:((CNC همزمان با معرفی DNC ها سایزوهزینه کامپیوترها کاهش یافته وتوانایی محاسباتی آنها افزایش یافته است. در کنترل عددی این پیشرفتها در کامپیوتر باعث شده که MCUهای سخت افزاری NCهای سنتی با واحدهای کنترلی مبتنی بر کامپیوترهای دیجیتالی جایگزین شوند. اساسا ,از اوایل دهه 1970مینی کامپیوترها بکار گرفته شدند. رفته رفته این مینی کامپیوترها به میکرو کامپیوترها تبدیل شدند. CNC یک سیستم NC است که از یک میکروکامپیوتر به عنوان واحدکنترلرماشین استفاده میکند. ازآنجاییکه یک کامپیوتردرهردوسیستم DNCوCNCاستفاده میشودمناسب است که تفاوت بین ایندو سیستم مشخص شود که عبارتنداز: کامپیوترهای DNC داده های دستوری را به تعداد زیادی ماشین ابزار ارسال واز آنها جمع آوری میکند.در حالیکه کامپیوترهای CNCیک ماشین را کنترل میکندیا تعداد کمی ازماشین ابزارها. کامپیوترهای DNCازنظر موقعیت نسبت به ماشین ابزارها بصورت کنترل ازراه دور عمل میکنددرحالیکه کامپیوترهای CNCخیلی نزدیک به ماشین ابزارها قرار میگیرند. نرم افزار DNC طوری طراحی شده اند که نه تنها کنترل اجزای اختصاصی تجهیزات تولیدی را بعهده دارد بلکه میتوانند بعنوان قسمتی ازیک سیستم اطلاعات مدیریت (MB)در قسمت ساخت وتولید کارخانه باشند.در حالیکه نرم افزار CNCجهت استفاده ازتوانایی های یک ماشین ابزار خاص طراحی شده اند. ساختار کلی CNC ورودی CNC شبیه NCاست که نوار خوان دارد ولی نحوه خواندن برنامه در CNCبا NCمتفاوت است. در یک NCسنتی نوار پانچ برای هر قطعه مجددا به دستگاه نوار خوان وارد میشود. MCU یک بلوک از دستورات موجود نوار را خوانده وبه بلوک های قبلی متصل میکند. در CNC تمام بلوک ها ودستورات یکباره خوانده ودر حافظه کامپیوترذخیره میشود. عملیات ماشین کاری هرقطعه بوسیله برنامه موجوددرکامپیوتر کنترل میشودبجای اینکه برای هرقطعه بطور فیزیکی نوار تجدید خواندن شود. الگوریتمهای کنترلی در کامپیوتر دستورات کامپیوتری را به علامات ماشین ابزاری تبدیل میکند. البته توابعی معین بوسیله اجزاء وسخت افزاری در MCUانجام میگیرد که عبارتند از : محاسبات مسیرهای منحنی وهمین ارتباط سخت افزاری مورد نیاز جهت ارتباط بین ماشین ابزارها وسرو موتورها . قالبهای کنترلی درCNC الف)ذخیره سازی بیشتر ازیک برنامه قطعه: با پیشرفتهای انجام گرفته درفنآوریهای کامپیوتر خیلی ازکنترلرهای CNC ظرفیت بسیار بالایی جهت ذخیره سازی بیشتر از یک برنامه تنها رادارند.به عبارت دیگر امکان ذخیره سازی یک برنامه قطعه بسیاربزرگ یا چندین برنامه کوچک یا متوسط وجوددارد. ب)استفاده ازدیسکها وCDها: ظرفیت یک دیسک حدودا 2تا 3000نوارپانچ است.بدلیل همین فناوری ذخیره سازی اکثر CNCها قابلیت خواندن برنامه را ازنوارپانچ یا دیسک CDرا دارا هستند. بدلیل همین فن آوری ذخیره سازی اکثر CNCها قابلیت خواندن برنامه را ازروی نوارپانچها یا دیسک یا CDدارااند. ج)اصلاح برنامه روی سایت ماشین ابزار: برای رفع اشتباهات احتمال دربرنامه قطعه سیستمهای CNCاین امکان را برای اپراتور یا برنامه نویس فراهم میکند که برنامه موجوددرحافظه را اصلاح کند. بدیهی است فرایند چک کردن وتصحیح برنامه میتوانددرماشین انجام شود ونیازی به برگرداندن برنامه به واحدبرنامه نویس در کارگاه وتصحیح نوارپانچ نیست . نه تنها تصحیح کردن برنامه امکانپذیر است بلکه اصلاح برنامه جهت بهینه کردن شرایط برش وماشین کاری نیز قابل انجام است . بعدازتصحیح وبهینه کردن برنامه میتوان آنرا روی نوارپانچ نیز ذخیره کرد. د)Cycleهای ثابت وزیربرنامه های تکراری: افزایش ظرفیت حافظه و توانایی برنامه ریزی کامپیوتر کنترلر در CNCها موقعیت وفرصتی را برای ذخیره سازی وکاربرد مجدد وتکراری برنامه ها را امکان پذیر میسازد. بجای نوشتن دستورات برای یک سیکل ویژه در هر برنامه یک کددربرنامه نوشته میشود که تعیین کننده سیکل وشروع اجرای آن است. بعضی از این سیکل ها نیازمند تعریف پارامتری معینی هستند تا بتوانند اجرا شوند . یک مکان میتواند سیکل سوراخکاری باشد که شامل پارامترهای قطرسوراخ,محل سوراخ ودیگر پارا مترهای مربوط است. البته بعضی ازسیکلها نیازبه تعرف پارامترها ندارند. ه)واسطه ها: بعضی از واسطه هایی که درکنترل عددی تعرف شده اند صرفا روی یک سیستم CNCقابل اجرا هستند بدلیل نیازمندیهای محاسباتی آنها. واسطه های خطی ودایره ای غالبا درواحدکنترل سخت افزاری قابل اجرا هستند ولی واسطه های سهمی ,هذلولی,مخروطی ومکعبی معمولا دریک برنامه الگوریتمی ذخیره شده اجرا میشوند. و)چارچوبهای موقعیت یابی برای راه اندازی: ازآنجاییکه عملیات ماشین براساس نقطه صفر ماشین تعریف میشوددر مورد سیستمهای CNCچارچوب نرم افزاری وجوددارد که مجموعه موقعیت نام دارد وبا این چارچوب دیگر کارگرنیاز ندارد که میزرا خیلی دقیق تنظیم کند بلکه بجای آن کارگر میزرادر یک صفر دلخواه قرار میدهد و مختصات بعدی دستگاه به این نقطه صفر شناور ارجاع داده میشود. ز)مشخصات ابزار: چارچوبی جهت مشخص کردن قطعه وطول ابزار . درکنترل های قدیمی ابعاد ابزار برش باید بصورت خیلی دقیق با مسیر ابزار تعریف شده دربرنامه قطعه منطبق می بود. درکنترلهای CNCراههای دیگری جهت اطمینان از دقت مسیرابزار وجوددارد. ورود دستی ابزارها درMCUکه ممکن است ازاعداد برنامه ریزی شده متفاوت باشند که دراین روش محاسبات مربوط به مسیر ابزار بطور اتوماتیک انجام میشود. استفاده از یک حسا سه طول ابزار که دریک ماشین نصب میشود.دراین روش بعدازنصب ابزار روی دستگاه آنرا به یک حساسه نزدیک میکنیم تا طول آن اندازه گیری شود این اندازه بدست آمده جهت تصحیح مسیر ابزار برنامه ریزی شده استفاده میشود. ح)کشف عیوب: تمام CNCموجود دارای یک سیستم عیب یاب On_lineهستندکه قادراست جنبه های معیینی ازماشین ابزار وعملیات MCUرابررسی کرده وعیوب احتمالی را نشان دهد.این سیستم درصورت بروزاشکال یا توقفی دردستگاه آنرا مدتی قبل به اپراتور توسط مونیتور اعلام میکند. با توجه به نوع عیب وجدی بودن آن سیستم میتواند متوقف شود.وعملیات ساخت آن دربرنامه زمانبندی خارج ازشیفت تولید انجام شود. استفاده دیگر از ظرفیت سیستم عیب یاب میشود که دلایل توقف ماشین ابزار را تعیین میکند. یکی ازبزرگترین مسایلی که بهنگام توقف ماشین رخ میدهد وجودعیب درماشین است. با بررسی و تشخیص عملیات CNCمیتوان دلایل توقف را معین کرد. ط)ارتباطات: با توجه به پیشرفت شبکه وارتباطات بیشتر ماشینهای CNCبوسیله تجهیزات خاص ارتباطی تجهیز شده اند که به هرماشین ابزار خاص اجازه میدهد که به دیگر کامپیوترها وتجهیزات متصل شود. مزایای CNC: در مقایسه با NCهای سنتی CNCها انعطاف پذیر ترندو توانایی محاسباتی بیشتری دارند: نوار برنامه قطعه ونوار خوان فقط یکبار و آنهم برای ورود اطلاعات به حافظه استفاده میشوند,این امر باعث افزایش پایایی میشود زیرا نوارخوان ازاجزاء باکمترین پایایی است. اصلاح نواربرنامه درسایت ماشین :نواربرنامه را درطی وارد کردن به ماشین میتوان اصلاح کرد. انعطاف پذیری بیشتر:توابع وانتخابهای جدیدی با هزینه کمتر نسبت به NCهای سنتی میتوان به CNCهاداد. مبدل های متریک:CNCمیتواند نوار برنامه ای را که به اینچ نوشته شده را به سیستم بین الملی متریک تبدیل کندوبکار گیرد. سیستم ساخت جامع :CNC قابل تطبیق ترین سیستم با یک سیستم جامع اطلا عاتی است. کامپیوتر CNCمادامیکه در حال کنترل ماشین ابزار است میتواند اطلاعات ساختی ومدیریتی کارگاه را نیز با کمک یک کامپیوتر مرکزی پردازش کند. ماشین کاری کنترل تطبیقی یکی از دلایل اصلی کاربرد کنترل عددی (NC,CNC,DNC)این است که کنترل عددی زمان غیرتولیدی را کاهش میدهد. این کاهش بعلت کم شدن موارد زیر است: زمان جابجایی قطعه زمان راه اندازی ماشین زمان تحویل قطعه از موقع سفارش تا تولید وتحویل آن زمان تعویض ابزار تاخیرات کارگر بدلیل کاهش زمانهای عناصر فوق الذکر که غیر تولیدی هستند زمان تولید کل کاهش میابدودرصد بیشتری از زمان ماشین ابزارها صرف ماشین کاری میشود. البته کنترل عددی علاوه برکاهش زمان تولیدی تاثیر کمی هم درکاهش زمان پردازش قطعه نسبت ماشین ابزارهای سنتی دارد. کنترل عددی تطبیقی از مواردی است که باعث کاهش زمان پردازش قطعه میشود. همانطور که کنترل عددی توالی موقعیتهای ابزار یا مسیرحرکت ابزار در طی ماشین کاری را هدایت میکند,کنترل تطبیقی سرعت یا نرخ تغذیه صحیح در طی ماشین کاری را به عنوان یکی ازتوابع ماشین کاری با توجه به سختی قطعه ,پهنا یا ضخامت برش,هندسه قطعه را کنترل میکند. کنترل تطبیقی قابلیت پاسخگویی وتطبیق شرایط قطعه را با سرعت ونرخ تغذیه مورد نیاز دارد. کنترل عددی معمولی این قابلیت را ندارد .بنابراین از کنترل تطبیقی موقعی استفاده میشودکه شرایط زیر موجود باشد: زمان پردازش قطعه در صد زیادی از زمان کل تولید را پوشش دهد عوامل کنترل تطبیقی مانند سرعت ونرخ تغذیه با توجه به شرایط قطعه متغیر باشند. تعرف کنترل تطبیقی: برای یک عملیات ماشین کاری ,کنترل تطبیقی یک سیستم کنترلی است که متغیرهای خروجی معینی از فرایند را اندازه گیری کرده وبرای کنترل سرعت ویا تغذیه آنها را یکبار بعضی از این متغیرهای فرآیند شامل نیروی وتنش ودرجه حرارت برش ومیزان لرزش ابزار وقدرت ماشین. به عبارت دیگر تمام متغیرهای مربوط به برش وجنس قطعه که میتوانند اندازه گیری شونددرسیستم های کنترل تطبیقی بکار میروند. انگیزه توسعه یک سیستم کنترل تطبیقی بیشتر کردن کارایی عملیات است. معمولا این کارایی را میتوان با اندازه گیری نرخ براده برداری وهزینه براده برداری واحد حجم تعیین کرد. دراوایل توسعه ACطراحی وایجاد یک سیستم عملی که بتواند عملکرد واقعی پردازش ماشین کاری را اندازه گیری کند بسیار مشکل بود. این توسعه دراوایل دهه 60توسط BRL (آزمایشگاهای تحقیق Bendin)ونیروی هوایی آمریکا شروع شد. دلیل اصلی پیشرفت دراوایل ,ناتوانی عمومی دراندازه گیری متغیرهای فرایند درمحیط کارگاهی بود. دلیل دیگر گرانی این سیستم درآغازبود بنابراین ACهای کنونی که ارزانتر وتواناتر هستندتفاوتهایی با تحقیقات اولیه دراین زمینه دارد. این تفا وت بین سیستم ACعملی وتحقیقاتی منجربه تعریف دونوع کنترل تطبیقی برای ماشین کاری شد. االف)ACOیا کنترل تطبیقی بهینه ساز: این سیستمها بوسیله BRLارائه شده که دراین حالت ازکنترل تطبیقی یک شاخص کارایی برای برای عملکرد سیستم تشخیص می یابد .این شاخص عملکرد سیستم باید عملکرد یک فرایند رانشان دهدمثلا نرخ تولید یاهزینه براده بردارهرواحدحجم.دراین حالت هدف ازکنترل تطبیقی بهینه سازی شاخص عملکرد بوسیله کنترل سرعت ویا نرخ تغذیه درعملیات است. ب)ACCیا کنترل تطبیقی تثبیتی: دراین حالت متغیرهای فرآیند درحدود معین وثابتی اندازه گیری میشوند. دراین حالت هدف کنترل تطبیقی ,کنترل سرعت ویا نرخ تغذیه درتثبیت آنها درمحدوده موردنظر یا ازآن میباشد. سیستمهای کنترل تطبیقی بیشتر از نوع ACCهستند.دراصل بیشتر سیستمهای ACCتلاش دارند تا نرخ براده برداری از قطعه را نسبت به عمر ابزار حداکثر کنند. شاخص عملکرد یا IPتابعی ازحاصل تقسیم MRR(نرخ براده برداری) برTWR(نرخ استهلاک ابزارآلات) جهت اندازه گیری on_line متغیرها درطی فرآیند میتوان از سنسورها استفاده کرد. منابع متغیردرماشین کاری: میخواهیم بدانیم که چرا یک عملیات ماشین کاری جهت کنترل تطبیقی استفاده میشود. مواردزیر از جمله منابع متغیردر ماشین کازی هستند که کنترل تطبیقی میتواند بسیار کاربرد مناسبی درجهت آنها باشد.البته لازم نیست تمام آنها با هم وجودداشته باشند تا کنترل تطبیقی صورت گیرد. معهذا ,هرچه متغیرها بیشترباشند کاربرد ACمنطقی تراست. متغیر هندسه برش بدلیل متغیر پهنا یا عمق برش : ----دراین موارد نرخ تغذیه معمولا با متغیر هندسه تغییر میکند.این نوع ازمتغیرها غالبا درحرکت های پیوسته وفرز کاری وجود دارند. 2.متغیر سختی قطعه ومتغیر قابلیت ماشین کاری قطعه : ----در مواقعی یا جاییکه قطعه سخت تر میشودسرعت ونرخ تغذیه برای اجتناب از ابزار کاهش می یابند 3.متغیر محکم بودن قطعه : ----اگرقطعه بهنگام راه اندازی ونصب قطعه محکم بسته نشده باشد,نرخ تغذیه باید کاهش یابد تا دقت فرایند حفظ شود. 4.برش ابزار: درتحقیقات بدست آمده که با شروع کند شدن ابزار نیروی برش افزایش میابند. کنترلر تطبیقی با شروع کند شدن ابزار نرخ برش را کاهش میدهد. 5.فواصل غیر فرایندی درمسیر ابزار: هندسه قطعه ممکن است شامل جهت هایی باشد که نیازی به ماشین کاری ندارند . اگر ابزار با همان نرخ تغذیه این مسیررا ادامه دهد آنرا“فاصله هوایی ”گوئیم که باعث ازدست رفتن زمان میشود. بنابراین رویه معمول اینست که نرخ تغذیه دراین مکانها افزایش یابد که این افزایش میتواند تا چندین برابر باشد. یک سیستم کنترل تطبیقی نمونه: یک مثال نوعی ازکاربرد کنترل تطبیقی میتواند درفرزکاری کنترل عددی باشد که در آن نرخ تغذیه متغیری است که بایدکنترل شودوومتغیرهایی که اندازه گیری میشوندقدرت و دستگاه میباشد. ماشینهای کنترل عددی قابلیت کنترلرهای تطبیقی را دارند چرا که هم دارای موتورهای مخصوص کنترل حرکت میز هستندکه برای ACنیاز است وهم فرایندهای ماشین کاری درآنها دارای متغیرهایی هستند که ACرا توجیه پذیر میکند. استراتژی کنترل غالبا ACCاست که حدود معین را جهت متغیرهای کنترل درنظرمیگیرد. برای مثال اگر متغیر مورداندازه گیری ابزار برش باشد مقدار حداکثر که ابزار برش خاص و ماشین ابزار میتوانند تحمل کنند محاسبه میشود . این مقدارسطح عملیاتی میباشد. حداکثر نرخ تولید بوسیله راه اندازی ماشین با بیشترین نرخ تغذیه با این سطح نیرو بدست می آید از آنجاییکه این نیرووابسته به عواملی چون پهنا وعمق برش داردنتیجه نهایی عملیات که حداکثرنرخ براده برداری مواددرطی حدودفوق بوسیله شرایط موجودابزاربرش است. 6.ساختار یک ماشین سیستم کاری با کنترل تطبیقی که نیروی برش را بعنوان متغییر فرآینداندازه گیری کنترل تطبیقی شکل 6 بر اصل حفظ مقدار ثابت نیروی برش در طی عملیات ماشین کاری عمل میکند. درصورت افزایش سختی قطعه یا پهنا یا عمق ,نرخ تغذیه به اندازه مناسب کاهش میابد. درصورت برخورد به فضاهای خالی درقطعه نرخ تغذیه به اندازه مناسب افزایش میابد تا نرخ براده برداری بالا برود. وجود فضای خالی درقطعه معمولا بوسیله بررسی نیروی برش حس میشود.اگر نیروی برش ازحد تعیین شده اولیه کمترباشد کنترلرفرض میکند که ابزار روی یک فضای خالی است وبنابراین نرخ تغذیه 2یا 3برابر میشودتازمان تلف شده جهت حرکت وعبورابزارازفضای خالی حداقل شود هنگام برخوردابزاربه قسمت بعدی قطعه درآنطرف فضای خالی ,نرخ تغذیه به مقدارقبلی برمیگردد. دریک سیستم ماشین کاری کنترل تطبیقی ممکن است بیشترازیک متغیر فرایند اندازه گیری شود. اساسا دریک سیستم کنترل تطبیقی سعی میشود تاسه سیگنال اندازه گیری شود: درجه حرارت تنش لرزش ابزار دربعضی ازسیستمها قدرت وبارابزار سنجیده میشود تاازموتوردرمقابل بار زیاد بهنگام افزایش نرخ براده برداری حفاظت کند. مزایای کنترل تطبیقی درماشین کاری: البته موارد زیادی وجوددارد که با توجه به شرایط ماشین کاری کنترل تطبیقی مناسب نیست ا1)افزایش نرخ تولید: افزایش بهره وری یکی ازانگیزه های اصلی در توسعه ماشین کاری با کنترل تطبیقی است. تطابقon-line این اجازه را میدهد که متغیرهایی همچون هندسه قطعه ,جنس قطعه ,مشخصات ابزار کنترل شده وتوانایی رسیدن به بالا ترین نرخ براده برداری که با توجه به شرایط موجود ثابت است راافزایش میدهد. افزایش نرخ براده برداری یعنی افزایش نرخ تولیدنسبت به کنترل عددی وماشین کاری سنتی بیانگر مزیت افزایش نرخ تولید بواسطه کنترل تطبیقی است. ساختارقطعه ازنظرعمق برش که بایدفرزشود. نرخ های تغذیه متفاوت باشد برش که باعث کاهش زمان برش تا33%میشود 2)افزایش عمر ابزار: علاوه بر نرخ تولیدبالا ,کنترل تطبیقی عموما کاربرد یکنواخت ومفیدتری ازابزاربرش رادرعمرمفیدش ارائه میدهد.ازآنجاییکه تطابق ها روی نرخ تغذیه انجام میگیرد بار روی ابزار کنترل شده واحتمال شکست ابزار پایین می آید. 3)حفاظت بیشتر ازقطعه: بجای برقراری حدثابت ازنیروی ابزار براساس حداکثر مجاز ابزارو ,حدثابت نیرورامیتوان براساس تلورانس اندازه قطعه تعیین کرد.بدین منظور قطعه در مقابل شرایط خارج ازتلورانس حفظ میشود. 4)کاهش دخالت اپراتور: با توجه به کنترل تطبیقی میتوان کنترل ماشین کاری را بیشتربه برنامه نویس سپرد تا اپراتور. 5)برنامه نویسی قطعه ساده تر: درحالتی که ازNCهای سنتی استفاده میشودبرنامه نویس باید سرعت ونرخ تغذیه رابرای بدترین شرایط ابزار محاسبه وبرنامه ریزی کندبدین منظوربرنامه نویس ممکن است مجبورشودکه برنامه راچندین بارقبل ازاستفاده نهایی چک کند.درصورتیکه کنترل تطبیقی ,انتخاب نرخ تغذیه بیشتروظیفه واحدکنترل NCاست تا برنامه نویس. حدود ثابت مربوط به متغیر های نیرووقدرت بایدبرحسب قطعه وابزارتعیین شوند. معهذا,این حدودثابت را میتوان ازروی پارامترهای خواسته شده درنرم افزار محاسبه کرد بطورکلی درکنترل تطبیقی وظیفه برنامه نویس کمترمحاسباتی است تاNCسنتی. درکنترل تطبیقی تعداد تستهای اولیه برنامه وزمان کمتری جهت تهیه برنامه نیازاست. توسعه های چند درNC: FMSیکی ازسیستمهای توسعه یافته بواسطه CNCهاوDNCهابوده است. یک FMSگروهی ازماشین ابزارهای کنترل عددی یا دیگرایستگاههای کاری اتوماتیک است که بهم بوسیله سیستمهای ذخیره سازی وحمل ونقل مواد مرتبط شده اندوبوسیله یک کامپیوترکنترل میشوند. FMSسیستمی است که کارایی سیستمها وخطوط جریان اتوماتیک را با انعطاف پذیری NCها ترکیب میکند. رباتیک: رباتهای صنعتی ازنظرکنترلی بیشترازتکنولوژی کنترلی NCها تبعیت میکنند وبرای جایگزینی نیروی انسانی توسعه یافته اند. مراکز ماشین کاری NC: که ازظرفیت ذخیره سازی بالایی برخوردار است .ژاپنیها سیستمهای ماشین کاری بدون دخالت دست را با همین ایده ساخته اندکه سیستمی است که میتواند بطورشبانه روزی وبا یک بارشارژچندین را ماشین کاری کند. 4. کنترل عددی توضیع شده که در آن MCUچندین CNCبه یک کامپیوتر مرکزی جهت کنترل مرتبط است.

قسمتی از متن بالا پروژه میباشد که به صورت نمونه ، بعد از پرداخت آنلاین در جزوه باز آنی فایل را دانلود نمایید .

« پرداخت آنلاین و دانلود در قسمت پایین »

![]()

مبلغ قابل پرداخت 17,418 تومان